连接器注塑成型工艺流程是制造连接器的重要工艺流程之一,连接器是广泛应用的电子元件,它的作用是连接电气信号、电力等,在电路中起到桥梁的作用。

连接器注塑成型工艺流程涉及到注塑机和模具的使用,它是制造高品质连接器的必备技术,在本文中迪凯精密连接器厂家将详细介绍连连接器注塑成型工艺的原理和流程。

连接器注塑成型的原理:

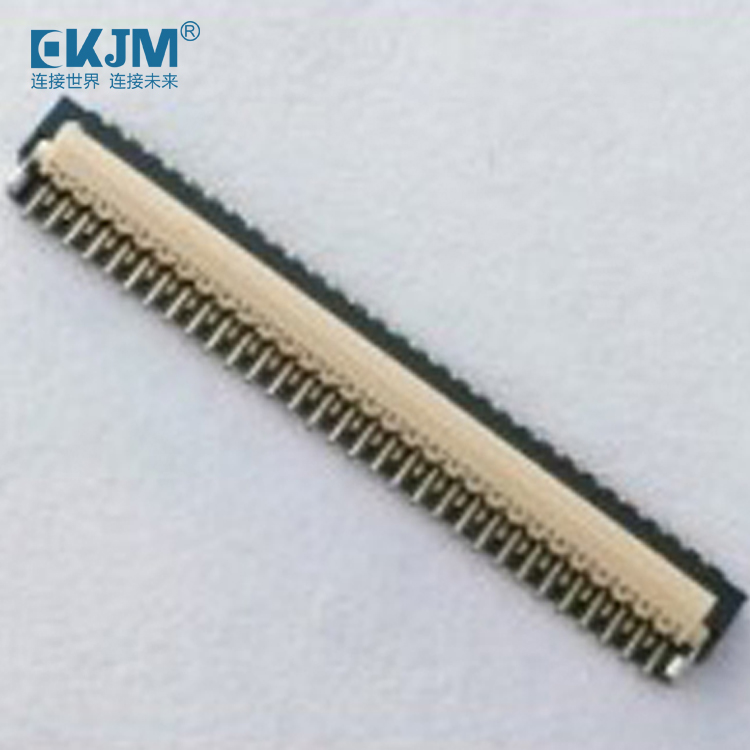

连接器的注塑成型原理是利用注塑机将高温熔融状态的塑料材料挤出,注入到模具中,形成与模具凹陷处相等的孔洞。随着注塑机头部的加压,塑料材料被冷却固化,形成具有形状和尺寸的零部件,再经过去除模具和修整处理后,即可得到连接器产品。

连接器注塑成型的工艺流程:

1. 模具设计:模具是连接器注塑成型工艺流程的核心。模具的设计必须考虑到零件大小、形状、结构、厚度、注塑方向、出模方式及与注塑机械手的配合等多个因素。根据这些因素,制定出最佳的模具设计方案,并进行加工制造。

2. 材料选择:连接器材料一般以环保塑料为主,如PA、PE、PP、PC等,这些材料具有良好的物理性质和化学性质,适于注塑成型工艺流程。材料通常由连接器生产厂商选择,并考虑到使用环境、耐腐蚀性、可重复使用性等因素。

3. 打样:打样是指根据连接器产品的设计图,制作模具,并注塑出符合设计需求的样品。打样是工艺流程中的关键步骤,需要精确控制注塑机的温度、注塑压力、速度等参数,并对样品进行测试和评估,以达到预期的成型效果。

4. 投产:根据样品的质量和客户的要求,确认连接器产品的生产批次,并开始大批量生产。在生产过程中,需要不断掌握并优化工艺参数,保证连接器产品的制造质量和可靠性。

下一篇: 排针连接器针脚焊接的五个注意事项!

14年

行业积累

500+

服务客户

50+

合作厂商

20+

经销商

移动官网

移动官网 扫码咨询

扫码咨询扫描上方二维码

159-2000-6669

微信同号